Технология и процесс производства автостекла

В середине двадцатого века сэр Аластер Пилкингтон (компания Pilkington) изобрел новый способ производства стекла под названием флоат-процесс. С помощью этого способа можно получать различное стекло, например, обычное прозрачное или тонированное, можно изготавливать специальные стекла, имеющие функциональное покрытие, например, для автомобильной промышленности.

В начале толщина листа стекла была фиксированной – 6 мм, теперь же можно получить листы толщиной от 0,4 мм до 25 мм. Стекольную массу расплавляют до температуры 1000 градусов по Цельсию, а затем выливают в специальную ванну, где уже имеется расплавленное олово. Стекольная масса разливается ровным равномерным слоем, что способствует формированию идеально гладкой поверхности. Толщину листа можно варьировать с помощью различных комбинаций физических факторов, например, с помощью нагрева или охлаждения, скорости выхода стекольной массы из ванны и других. Процесс отжига завершает формирование стекла, в его результате получаются идеально гладкие и параллельные друг другу поверхности.

В мире всего порядка 260 флоат-линий по производству автостекла. В это число входят как уже готовые флоат-линии, так и строящиеся и проектируемые. Компания Pilkington владеет 48 флоат-линиями в мире. Срок работы флоат-линии составляет от 11 до 15 лет. За это время можно произвести до 6000 км стекла ежегодно шириной до 3,21 м и толщиной от 0,4 мм до 25 мм.

Более 40-ка производителей уже купили лицензию на производство стекла флоат-процессом у компании Pilkington Automotive.

Флоат-процесс производства стекла

98% стекла составляют следующие компоненты: доломит, известняк, песок и кальцинированная сода. Эти природные компоненты в достаточном количестве содержатся в недрах нашей земли. Подготовка сырья заключается в автоматизированном контроле компонентов и загрузке их на склад.

Затем из компонентов сырья готовится шихта – смесь компонентов в определенных пропорциях, которая загружается в специальную плавильную печь. Для снижения количества газа, требуемого для работы плавильной печи, к шихте добавляют стекольный бой.

В плавильной печи поддерживается температура 1500 градусов по Цельсию с помощью газовых горелок.

Во флоат-ванне находится расплавленное олово, его объем составляет порядка 120 тонн. На него выливается стекольная масса, температура которой 1100°C. Гладкая поверхность олова формирует столь же идеально гладкую поверхность стекла.

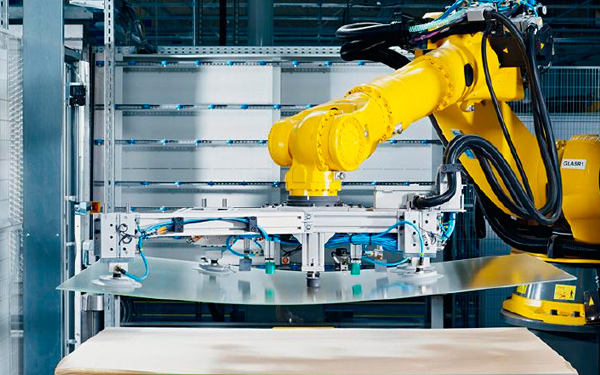

Регулируя скорость выхода стекла из ванны, формируют толщину листа от 2 мм до 25 мм. В печь отжига стекло попадает охлажденным до 600°C. В процессе отжига модифицируется напряжение поверхности стекольного листа. В результате этого процесса становится возможным резка стекла на равные листы и не требуется дальнейшая его обработка. Затем стекло моют и проверяют его качество на соответствие требуемому стандарту. На следующем этапе стекло режется на запрограммированные размеры. Специальные роботы снимают готовое стекло с флоат-линии, складывают их в пачки, которые отвозят на склад для дальнейшей транспортировке по всему миру.